ジャパンプロビジョンマシンのご案内

J

apan

P

rovisions

M

achine

-

この章では、株式会社ジャパンプロビジョンマシン(以降JPM)について紹介してゆきます。

・JPMってどんな企業?

・引き取った食品機械がどの様な工程を経て、オーバーホール・修理されていくのか?

・エンジニアは、どの様な技術や工作機械を駆使してそれらを行っているのか?

・再生した食品機械のBefore→Afterの違いは?

などなどです。

■JPMについて

当社は1979年の創業より40年以上、食品機械のリユース事業を営んでいます。 詳細は、お客様より買い取った不要の食品機械を整備・オーバーホールし、または壊れた食品機械を修理することで再商品化させます。 そのため当社はSDGsの一翼を担うべく、食品機械業界のサスティナブルな企業活動を日々歩ませていただいてます。

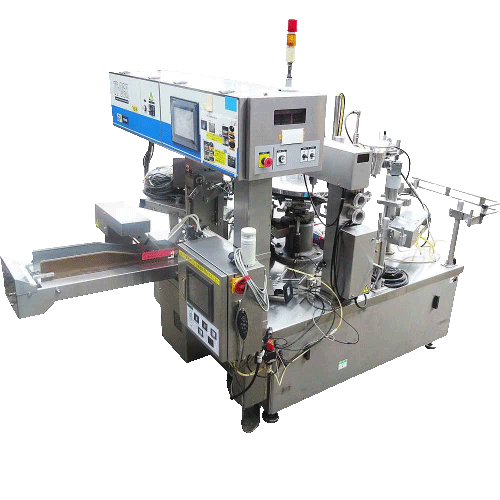

これまでに当社で取り扱った機械は食品機械をメインに、スライサー、カッター、皮むき機、撹拌機、成型機、加工機、熱調理機、釜・ボイラー、冷凍・冷却・解凍機、空調機、包装機、計測・検出機、洗浄機、充填機、風水力機など、他にもございますが多岐にわたります。

当社により再生された中古食品機械を、ご購入頂いた企業様への導入実績も多数ございます。

■整備技術について

中古食品機械を修理・オーバーホールするには、電気部品と機械部品を修理・交換することが必要です。

電気部品とはモーターやリレー、スイッチ、ヒューズ、各種センサーなどを指します。 更にはリレーシーケンスから始まり、プログラム制御の必要なPLC(プログラマブルロジックコントローラ)やマイコンを基とした基盤回りの電子部品も含まれます。

具体的には、トランジスター、タイマー、ダイオードなどの半導体や抵抗、コンデンサなどが相当します。それらの状態チェックしながら、スイッチの接触不良や配線が断線していないかなども確認し部品交換を行います。

機械部品は電気部品以外の商品筐体から蓋や取っ手、ネジや歯車、ベアリングなどに当たります。

電気部品の整備・オーバーホールでは、ほとんど部品を作ることはなく、半導体やリレー、スイッチなどを購入し交換するだけのことが多いです。

機械部品の修理・オーバーホールは、必要な純正部品のストックがメーカーにあればそちらを使いますが、無い場合はイチから作らなければなりません。

その時に作成される必要部品は、大量生産する必要はなく、むしろ細かいニッチなニーズに応えるべく単品生産がほとんどとなります。

故に当社で扱う工作機は、大量生産用のオートマチックなNC(Numerically Control)工作機械ではなく、使いこなすのに熟練の技術が必要な以下の汎用工作機(切削加工、板金加工、溶接加工)で行います。

■切削加工

●汎用旋盤(3台)●汎用フライス盤(3台)●ボール盤(ラジアルボール盤、卓上ボール盤(3台)、縦型ボール盤、プロッター)

■板金加工

●ベンダー●シャーリング(他にコーナーシャーがあります)

■溶接加工

●アルゴン溶接(他にアーク溶接、半自動溶接があります)

汎用工作機の利点は、マニュアル機として一つ一つ細かい、繊細なチューニングを可能とし、製作における自由度はこれに勝るものはないのです。 またNC工作機に比べ段取りが非常に簡単なため、欲しい部品を迅速に製作できる強みがあります。

部品を製作するにあたり、複雑であったり、精度が必要なものに関しては、CADや3DCADで部品図を作成し、それをもとに忠実な製作を実施します。 電気回路図は作成する頻度は高いです。

食品機械の修理・オーバーホールを行うには、製図というソフトと製作というハードの両面で、エンジニア個々の技術力が必要となるのです。

これまで当社で製作してきた部品は、摩耗した消耗品や割れたり壊れたりしたものをメインに、分かりやすいものを挙げるなら以下のような製作物となります。

・ネジ

・ブッシュ

・カラー

・ハウジング

・ブラケット

・カップリング

・シャフト

・ナイフシャフト

・樹脂

…etc

とキリがない程、様々な部品を製作してきました。

他にも部品のカスタマイズ例を挙げると、買取の段階では消失していた遠心脱水機の蓋は、サイズが合う汎用品として見つけた寸胴鍋の蓋がシンデレラフィットすることが分かり、そちらを純正品と同様の形に穴を開けたり加工することで非純正部品を作り出し再生させると言うような事例も沢山ございました。

また当社の設備では作り切れない部品もあります。 その場合は、当社との協力工場があるので、そちらと連携することにより、これまで製作できなかった部品はありません。

そのことは当社の強みと言えます。

これら技術力を持ちまして、これからもサスティナブルな食品機械を社会に供給し、お客様とSDGsに貢献してゆきたいと考えています。

■エンジニアの物語

こちらの文章を執筆するに当たり、小山工場長へインタビュー形式で行ったのですが、その時JPMエンジニア達のこんな姿勢が垣間見れました。それは、インタビュー中、ふとした隙間時間に工場長はエンジニア達から製作物の確認を促されました。

ある足の短い釜の底に垂直に設置されているバルブ付きの排出口があったのですが、工場長は「それ(垂直に下した排出口)だとこの足の短い釜では、利用者が悪い体勢でバルブ操作しなければならない。 それならこの接手(L字)をパイプに付ければ解消する。」と90度角のL字接手パイプを渡していました。

そうすると下にあった排出バルブが釜の横に上向きに現れる様になり、今までしゃがんで覗き込んでから操作していたバルブ開閉が、下を向くだけで操作できるようになり、操作性が格段に良くなったのです。

今回は工場長からのアドバイスという形でしたが、JPMのエンジニア達は常に利用者が如何に使い易い形にカスタマイズできるか?を思考・行動に根付かせているのです。

また良く本社・工場へ来客されるお客様から「工場内がとても整理されていて驚きました。」とおっしゃっていただきます。

当社は外装がボロいという効果もあるのか、入場した後にその整理整頓された環境に驚きが増すというマジックがあるのです。私も入社面接時に見事にそのマジックにかかりました。

環境が整理されていることは、本章のファーストビュー動画と下のツールワゴン写真でも分かる通り、当社は代表者である勝の指導の下、常に必要な商売道具を揃え、整理整頓することが良い仕事を生むというポリシーに基づいて製作しているのです。

JPMでは上記『整備技術について』で記載したエンジニアの技術力の他に、「お客様が如何に使い易い製品に再生させるのか?」という彼等の思いと道具を大切に整理整頓しメンテナンスすることでより良い仕事、更には中古食品機械を提供させて頂いてるのです。

●使い易くカスタマイズ・整理されたツールワゴン

■修理・オーバーホール完了までの流れ

STEP①【可動確認】

修理・オーバーホール対象の食品機械は、整備工場にて、全機能通して正常可動するか否かを確認します。

※修理は当社で購入された機械のみの対応となっております。

STEP②【バラシと状態確認】

STEP②【バラシと状態確認】

可動する場合は、そのまま本体をバラシ、機械部品は外装と内装、消耗部品をメインに交換する箇所が無いかを、電気部品は配線や部品が取れかかっているところはないかを状態確認します。

可動しない場合は、その原因がどこにあるのか可動する場合以上に丁寧に、電気部品と機械部品を一つ一つチェックして不具合の場所を発見するまで状態確認を続けます。

また組み立て時に間違わないよう、複雑なところは写真や映像に記録しておきます。

STEP③【再生プラン作成】

STEP③【再生プラン作成】

【STEP②のバラシと状態確認】で

・電気部品の交換箇所

・機械部品の消耗部品の交換箇所、外装・内装の研磨、塗装箇所、新たに製作したりカスタマイズしなければならない部品の場所

を把握しました。

そこからいつまでに何を購入し、部品の製作を行い、テストの可動確認で準備しなければいけないものなどないか?をあらかじめ計画して、完成までの再生プランを作成します。

STEP④【部品製作と購入】

STEP④【部品製作と購入】

再生プランに基づき必要な電気部品と機械部品を購入します。 部品製作では、部品図を作る場合と作らない場合があります。

作る場合は、その部品の構造が複雑であったり、精度が必要な時となります。

作らない場合は、単純な構造の部品の時となります。

その後、汎用工作機を使いすぐに必要な消耗品やカスタム部品の製作が始まります。

中々気付いてもらえないことも多いのですが、既製品にはないボタンガードなどより安全で便利な機能を付与したり、オールステンレスにして錆防止仕様にしたりとお客様がより使い易いオリジナル機能もここで追加します。

ご要望に合わせてカスタマイズできるものもございますのでお気軽にご相談下さい。

STEP⑤【掃除・磨き・塗装】

STEP⑤【掃除・磨き・塗装】

電気部品は埃をかぶっていることが多いので、基盤から配線までの全体を通し、ショートしないように綺麗に掃除してゆきます。

機械部品も古いグリスや油を丁寧に除去し、小さな傷を磨き、へこみを戻し、サビなどはこの段階で落としてゆきます。物によっては錆びないステンレスに交換する場合もあります。

仕上げに塗装を行うことでお客様にも綺麗な商品であると感じて頂けるように仕上げてゆきます。

STEP⑥【組み立て】

STEP⑥【組み立て】

全ての部品の不具合が解消したことを確認し、元通りに組み立ててゆきます。

作成したカスタム部品、購入したベアリングや歯車などの消耗品、シール部分や配線などの交換、グリスアップもこの時実施します。

【STEP②のバラシと状態確認】で記録した写真と映像もここで有効利用します。

STEP⑦【テスト・確認】

STEP⑦【テスト・確認】

見た目は元通りになりましたが、まだシャフトが微妙に角度が付きベルトの可動にブレが生じたりしているので、内部の軸受け等の調整を丁寧に行ってゆきます。 この作業にもまた熟練の経験が必要なのです。

全ての機能が元通りに正常可動することを確認し、修理・オーバーホールが完了します。

有償ですがご要望により試運転による精度確認も行っています。

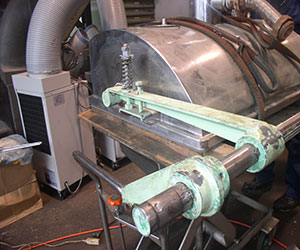

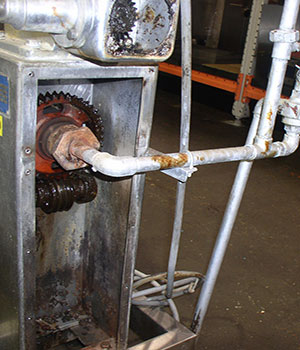

■修理・オーバーホール例(Before→After)

例1:レオニーダーのオーバーホール

こちらの製品のオーバーホール過程

(1)操作パネル

BeforeAfter

(2)制御盤

BeforeAfter

(3)蒸気配管

BeforeAfter

(4)缶体内部と撹拌羽根(軸新規製作)

BeforeAfter

(5)蓋開閉アーム

BeforeAfter

(6)モートルシリンダ

BeforeAfter

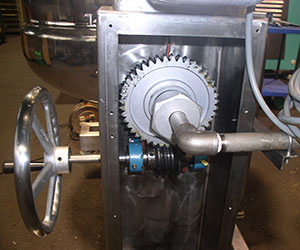

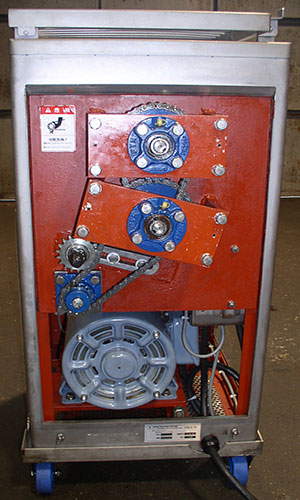

(7)回転駆動関連(分解、清掃、ベアリング交換、他)

BeforeAfter

(8)本体比較

BeforeAfter

※…左右の足元にロードセルを新規取り付けしました。

例2:根菜千切機のオーバーホール

こちらの製品のオーバーホール過程

こちらの製品のオーバーホール過程

BeforeAfter

BeforeAfter

例3:攪拌機釜(蒸気式)のオーバーホール

こちらの製品のオーバーホール過程

こちらの製品のオーバーホール過程

BeforeAfter

BeforeAfter

例4:チョッパーのオーバーホール

こちらの製品のオーバーホール過程

こちらの製品のオーバーホール過程

BeforeAfter

BeforeAfter